KEC为标准的圆形,矩形和“D”型连接器设计和制造EMC背板,以及一系列的舱壁压头和配件,导管系统和电缆线束。KEC通过使用屏蔽背壳和连接器和面板之间的连续性,在线束系统的连接器和电缆之间提供高质量的电气屏蔽,在市场上建立了自己的地位。但随着时间的推移,他们开始意识到,客户正在购买他们的组件,并把它们送给其他人,以构建完整的控制系统。他们的回应是扩大他们的产品,包括整个EMC互连电缆束的设计和制造过程。

随着业务的发展,使自己在竞争中脱颖而出已成为一个重要目标。为了实现这一目标,KEC正在开发线束系统电磁模拟领域的进一步专业知识。通过建模和模拟客户的设计,KEC可以在过程早期发现问题,并在EMC认证阶段之前提出改正建议。这使客户能够避免代价高昂的错误,并在第一次尝试时通过认证测试。

所面临的挑战

在研究目标市场中潜在的未满足需求时,KEC的团队将重点放在客户在EMC测试和认证过程中面临的挑战上。除了国防和航空航天市场的苛刻要求外,国际立法制定了严格的规范,对电信、铁路和计算机等许多其他行业提出了挑战。

通过电磁模拟确保EMC符合要求

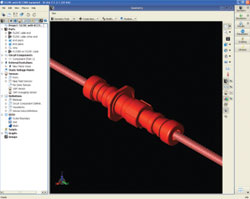

图1电缆线束测试的几何图形。

因为如果设备不符合EMC要求,必须重新设计和重新测试,那么成本非常高,所以制造商在将线束系统集成到他们的设计中并将其安装到设备中之前,需要确信线束系统是符合要求的。KEC认识到,在设计阶段早期提供模拟结果可以极大地帮助客户。这也是一项独一无二的技术,是其他任何人都无法提供的。

KEC董事长David Dyson表示:“我们意识到,通过首先使用电磁模拟测试线束系统,我们可以为客户提供更完整的解决方案。模拟演示了屏蔽如何保护线路和信号不受射频场的影响,使我们能够在存在弱点的情况下确定弱点。然后我们可以帮助客户重新设计,直到仿真结果令人满意。我们的目标是第一时间通过认证。”

为了实施他们的策略,KEC的下一步是购买一个电磁模拟工具,他们可以自己使用它来建模和模拟线束系统。KEC接洽了多家EM模拟软件供应商,最终决定采用Remcom的全波3D EM求解器。

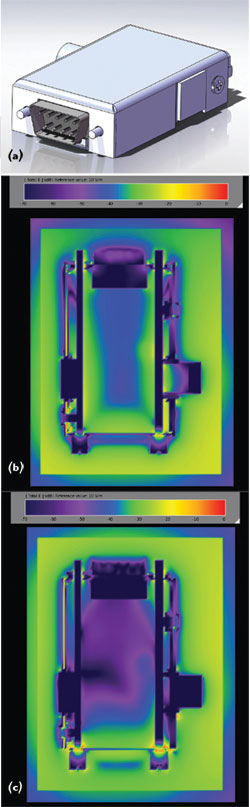

图2折叠金属外壳设计(a),第一结构分析(b)和第二结构分析(c)。

KEC的设计和开发工程师Simon Ireland说:“我们选择XFdtd是因为该产品非常容易使用。XF7的界面很直观,设置复杂的问题很简单。”

基于一些关键客户的特定项目,测试了几个不同的应用程序。其中一个项目包括商业和学术问题。从学术方面,一系列偶极子天线和其他教科书类型的模拟,以比较仿真输出与理论解决方案。从实用/商业方面,制造了一系列测试套,并进行了EMC测试。然后执行这些测试工具的模拟,将模拟输出与真实世界的问题进行比较图1).

另一个方案研究了折叠金属外壳的设计,作为低生产运行的铸件的替代方案。KEC必须设计一种金属折叠的方式,使其能够使背板贴合在一起,有几种方法可以实现这一点。通过模拟XF7中的不同选项,可以看到可测量的差异,使团队能够选择最佳设计选项(参见图2).

“Remcom的软件给我们留下了深刻的印象,特别是易用性,以及在产品试用期间得到的支持,”Ireland说。“Remcom的工程师对我的任何问题都提供了非常详细的回复,我通常在发送邮件的一天内就收到了回复。”

结果和总结

一些精选的客户目前正在与KEC合作,将他们的问题作为新服务的试验场。该团队正在针对这些客户的特定应用完善模拟过程,并将模拟结果与正在测试的实际设备进行比较。反响非常积极,KEC将很快将这项服务作为常规产品线的一部分提供。

戴森表示:“在典型的电缆线束设计过程中加入电磁模拟,除了为客户带来额外价值外,还有许多好处。”“在EMC互连领域,电磁模拟的有用性刚刚被发现。我们希望,通过在进行EMC试验之前展示现场测试的价值,我们将走在更广泛的行业采用的前列。”

Remcom Inc .)

宾夕法尼亚州州立大学

(888) 773 - 6266

sales@remcom.com

www.remcom.com