电源和接地弹跳是集成电路(IC)模上的电源和接地轨相对于PCB平面上各自的电平的位移。注入到电源和接地路径中的任何噪声都可能出现在逻辑输入和输出处。最重要的是边缘速率,这可能会导致EMI问题。由于CMOS技术和模具收缩的进步,现代电子器件的开关边缘率比以前的技术要高得多。在这些类型的集成电路中,内在电特性的影响变得更加明显。

这些内在的电特性之一是在所有引线框架材料中发现的电感,它产生电源或地面反弹。因此,在当今高速嵌入式和数字系统中,减少地面反弹的设计策略起着不可或缺的作用。本文研究了液晶显示器组件产生的地弹,同时评估了地弹对系统级EMI的影响。分析了三种减轻地面弹跳的解决策略,并给出了每种策略的优缺点和测试结果。

地面弹跳的背景

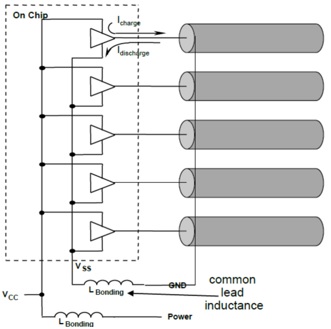

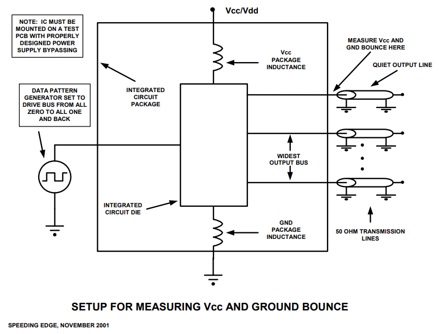

通常所说的电源和地面反射实际上是I/O回路电感之间的电感耦合串扰。当集成电路的宽数据总线共用一个供回引线(如图1所示)时,就会产生这种电感耦合串扰。同时开关噪声(SSN)通常被称为Vcc反弹或地面反弹[3]。

图1:电源与接地引线引线电感[4]

当信号回路从逻辑0切换到逻辑1时,充电所需的电流必须从电源子系统的电容中提取。此电流必须通过IC封装Vcc引线的寄生电感。封装电感防止在这些快速边缘过渡期间的电流流动。该电压瞬变驱动IC负极的电源(Vcc)轨道相对于PCB上的电源轨道,并在直流电源轨道[1]上产生振铃。

同理,当逻辑线从逻辑1切换到逻辑0时,传输线的寄生电容必须通过IC封装接地引线的寄生电感放电。这个di/dt作为一个强迫函数,并产生一个电压降通过共同的返回寄生电感。该电压瞬态驱动IC的接地相对于PCB上的接地为正,并在接地面[1]上产生振铃。

这些类型的不必要的瞬态在电源和接地轨道是单端逻辑驱动器充电和放电的寄生电容的结果。安静输出将以与电源或地面反弹相同的波形移动。这些电压瞬变可能出现在所有离开IC的逻辑信号上,因此,它可能出现在离开IC的Vcc轨道、时钟线或数据线上,如果信号线有过多的供电或接地反弹,也可能导致逻辑故障。这些逻辑故障可以由制造商在产品的原型阶段检测到。这台设备产生的电磁干扰问题在设备级别可能不显著,但在系统级别可能很严重。如果逻辑信号在没有屏蔽的情况下离开法拉第笼,会引起电磁干扰[1]。将一个平面上的多个点连接到“底盘地面”允许这些电流在底盘中流动,把它变成一个辐射面,恶化电磁干扰。这些问题与时间无关。换句话说,现在的低速PCB设计必须处理高速开关问题。

这个问题

作为我们下一代自主清洁机器人的开发工作的一部分,我们开始进行EMC合规前工作。我们的系统出现了多个电磁干扰问题。对电磁干扰问题的进一步故障排除使我们将问题缩小到机器人平台中使用的触摸屏液晶显示器。

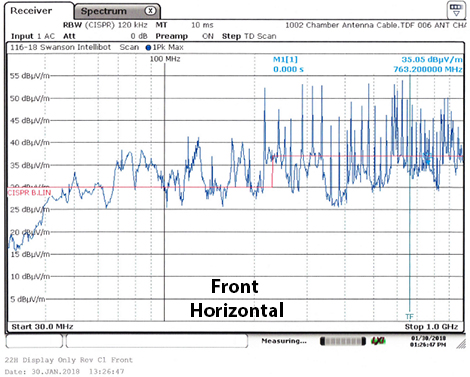

整个系统在EMC室中测试,远场天线与系统保持3米距离。在这种情况下,图2所示的噪声来自于安装了LCD的整个机器人系统的EMI扫描。

图2: 3米电磁干扰测量前水平-机器人系统与液晶显示

然后对机器人系统中使用的液晶显示器进行了单独测试,在一个带有远场天线的3米EMC室中使用外部电源供电。当外部电源为24v时,液晶显示器的电磁干扰测量如图3所示。在将24v电源连接到LCD显示器进行额外的电磁干扰测量之前,已验证其没有电磁干扰噪声。如图3所示,在~200 MHz到1 GHz的系统中有大量的电磁干扰(后来证实是由地面和LCD显示屏上的电源反弹产生的)。后来发现,当这个LCD单元连接到一个有多个PCBAs的系统时,LCD产生的噪声传导到各种电缆上,然后辐射到整个系统。

图3: 3米EMI测量-前水平-液晶显示Rev. A只

该液晶显示组件由液晶显示单元和驱动PCBA组成。LCD驱动程序PCBA使用STM32F429IIT微控制器和176引脚LQFP包。驱动PCBA使用24位RGB总线与LCD显示器连接。进一步的研究还发现,LCD驱动程序PCBA仅提供了使用这种RGB数据总线的微控制器上的少数返回路径。液晶驱动器PCB堆叠分析显示痕迹通过PCB的电源层和接地层。为了找出电磁干扰与液晶显示器问题来源之间的相关性,对液晶显示器组件的电源和接地轨进行了进一步的研究。

根据图4所示的测试设置,测试了由LCD单元创建的电源和地面反弹。

图4:用于测量电源(Vcc)和地面反射[1]的测试设置

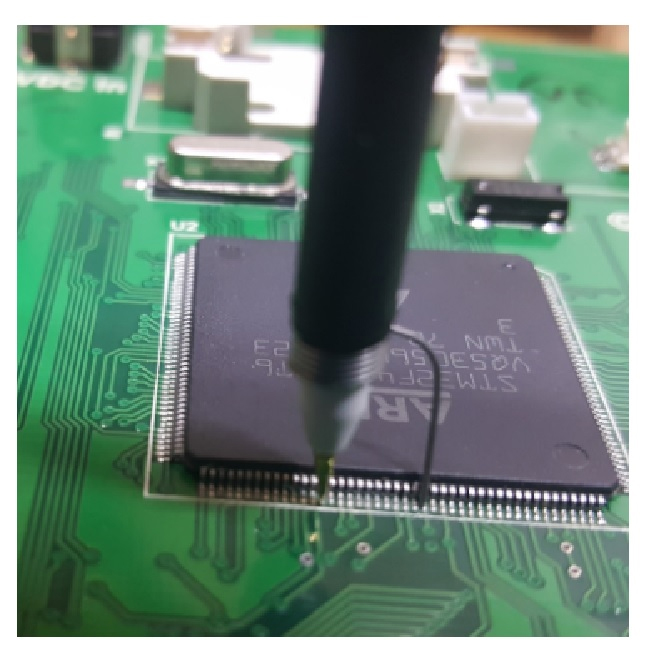

测试从Rev A版本的液晶PCBA开始。图6到图8所示的测量是用连接到图5所示低电感探头的泰克MDO4054C示波器捕获的

图5:用低电感探头测量地面弹跳的方法

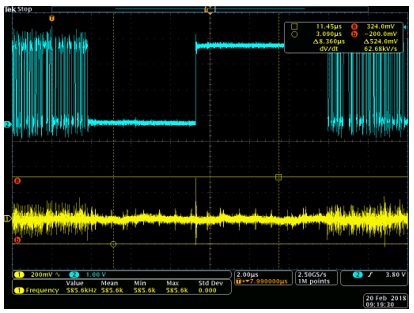

在供电(3.3 V)轨道和输出线上发现了振铃,如下图(图6)所示。3.3 V供电轨道上的振铃峰值为524 mV。

图6。CH1(黄色信号)3.3 V Vcc电源测量在LCD PCBA上STM32F4 IC的引脚91处(电压偏移去除),CH2(蓝色信号)输出线引脚3 (LTDC_B0)

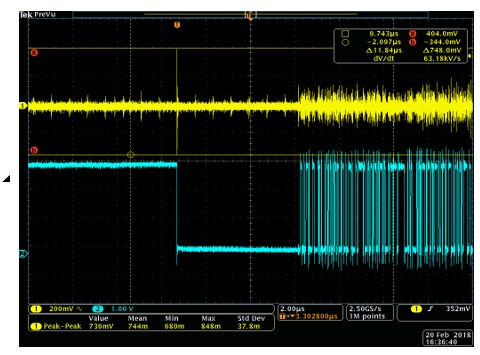

在接地轨和输出线上也发现了振铃现象,如下图所示(图7)。接地轨的振铃峰峰值为748 mV。

图。7: CH1(黄色信号)GND在LCD PCB组件上STM32F4 IC的引脚90处测量,CH2(蓝色信号)输出线引脚3 (LTDC_B0) - TTL信号

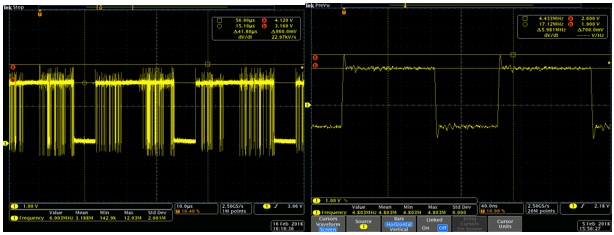

后来才发现,这个振铃被耦合到所有的数据线上,如图8所示。

图8。: PIN 92 (CAN2_RX)带700mV振铃

这些瞬态电流产生的电磁干扰噪声的光谱含量超出了去耦电容的能力。如果在这样的系统中添加去耦电容,系统将变成一个并联谐振电路,通过在边缘过渡[3]期间产生振荡,使振铃更糟。由于设计不当的LCD驱动PCB所产生的电源和地面反弹造成了严重的电磁干扰问题,因此不得不研究适当的解决方案来缓解这些问题。

方案1:更换堆叠,增加平面电容

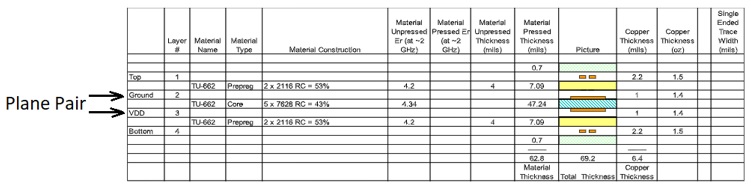

电磁干扰接收器的响应显示在高频区域(超过100 MHz)有噪声。LCD单元的控制器PCB设计为四层叠加,其中一个内部平面为接地,一个内部平面为+3.3 V (VDD)。平面对被47+ mils的介电介质分离,如图9所示。两架飞机都嵌入了信号痕迹,破坏了它们的完整性。我们想要减少高边缘率和糟糕的PCB布局的影响,在我们的LCD显示产生的EMI问题。

图9: LCD驱动器PCB Rev A的层叠

在这种情况下,PCB中的平面电容可以通过过滤PCB级的噪声来减少EMI问题。根据[1],PCB中的平面电容计算(法拉)如EQ(1)所示。

(1)

(1)

地点:

εo自由空间的介电常数是ε吗r是介电常数,A是PCB的面积,d是堆叠中使用的介电厚度

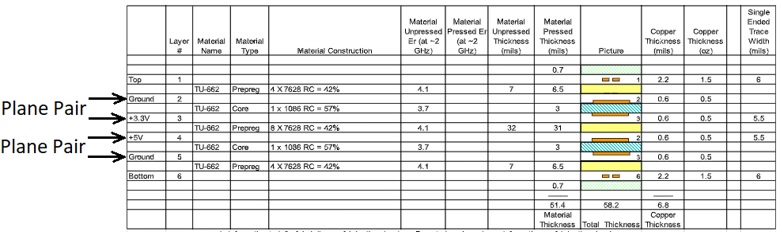

LCD单元的原始PCBA在电源和地平面之间使用~47mils介电。这不足以滤除任何高频电磁干扰噪声。因此,我们重新设计了液晶印刷电路板,在叠层中增加了更多的平面电容,如图10所示。3.3 V与地面之间的介电厚度减少到3mil。由于驱动PCBA中的一些逻辑电路也使用了5v,因此为5v导轨添加了另一个平面电容。动力和地面也被设计成没有任何穿过它们的痕迹。对于设计中的所有集成电路,电源和地网直接连接到各自的平面,确保尽可能低的线路阻抗。

图10: LCD驱动PCB层叠加

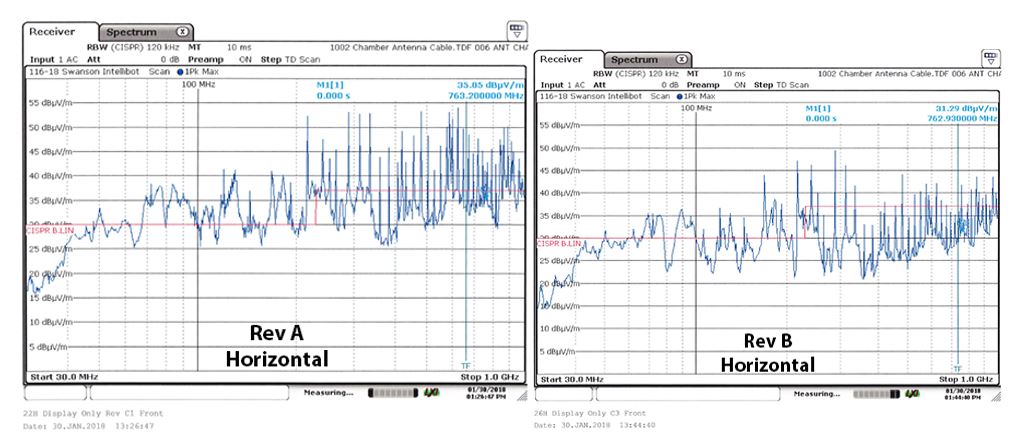

图11: 3米EMI测量-前水平-液晶显示Rev. A和Rev. B

PCBA的新版本Rev B的EMI接收器响应与Rev A相比有显著改善(图11)。通过在PCB堆叠中添加平面电容,在200mhz到1GHz范围内,有~10 dB到~20 dB的EMI噪声降低,如图11所示。不幸的是,在实现PDN滤波器解决方案后,人们意识到它将永远不可能减轻所有的EMI噪声所产生的地面反弹从LCD显示器。这是由于在可用的微控制器包内返回路径的固有电感的基本限制。这个问题与封装有关,很难通过PCB上的操作来解决。接地引线中的电感并不是封装中唯一的电感;所有的输出引脚都有一个相关的电感。较好的解决办法是减少所有引线的电感。设计需要更新一个较低的寄生引线电感包,如球栅阵列(BGA)。

解决方案2:更换低电感微控制器包

下一步是进一步研究封装和与每个封装相关的典型寄生电感。各种IC封装的典型寄生引线电感如下表1所示。

表1:各种IC封装[5]的典型寄生引线电感

包 |

典型的寄生引线电感 |

包 |

典型的寄生引线电感 |

14针DIP |

3.2nH至10.2nH |

14脚SOIC |

2.6nH至3.6nH |

20针DIP |

3.4nH至13.7nH |

20针SOIC |

4.9至8.5nH |

40针DIP |

4.4nH至21.7nH |

||

40针标签 |

1.2nH至2.5nH |

208引脚QFP |

nh 5.31至8.74 |

44针QFP |

6.07nH至7.06nH |

100针QFP |

6.69至7.96nH |

20针PLCC |

3.5nH至6.3nH |

119针PBGA |

0.15nH至5.7nH |

28脚PLCC |

3.7nH至7.8nH |

249针PBGA |

0.13nH至5.1nH |

44脚PLCC |

4.3nH至6.1nH |

624引脚CBGA |

0.5nH至4.75nH |

68针PLCC |

5.3至8.9nH |

456针PBGA |

0.2nH至5.8nH |

通过电感的电压作为时间的函数由式(2)给出。在这种情况下,边缘率可以代替时间。

(2)

(2)

地点:

Vl=穿过感应器的电压,单位为伏特,L =感应器值,单位为亨利,di =电流变化量,单位为安培,dt =时间变化量,单位为秒。

随着边缘率的增加(dt减小),Vl上升。当模具收缩时,di和边缘率(dt)都有助于V的增加l,这可能导致电源引线的电压瞬变较大。

对于一个208pin QFP封装,最大引线电感= 8.74 nH,假设di = 20 mA, dt = 2 ns,对于一个单开关IO线开关(1位),从包括线键和引脚在内的模穿过电感的电压如式(3)所示。

(3)

(3)

如果这个IC的10位同时发生变化l= 870 mV。

用于LCD驱动器PCBA的STM32F4使用176引脚LQFP封装,每个引脚[2]的电感范围为7 nH到10 nH。如图7所示,在STM32F4单片机上测得的地面弹跳为~780 mV。STM32F4数据表指定di = 5 mA max每个IO行。这样就可以从测量到的地弹值中计算出每引脚的电感。理想情况下,目的是找到相关的测量,如果计算的电感接近数据表指定的电感数。假设dt = 1ns,用di = 5ma和Vl= 780 mV,因此总包电感计算为

(4)

(4)

因此,每个引脚的电感可以近似除以捕获的780 mV测量期间的24位有源比特。

(5)

(5)

这与RGB LCD接口的24位切换的176引脚LQFP包的~7 nH相关。

不幸的是,LCD制造商没有准备好更换IC包。所以我们不得不寻求其他可能的解决方案。

方案3:显示界面的差分信号

第三种选择是使用差分信号接口来代替并行RGB接口。微分电路的逻辑状态变化是相反的,因此从电源流出的电流保持稳定。这是差分信令比单端信令更显著的优点之一。流过IC封装的电源引线的电流大小保持不变。因此,SSN的供电和接地反弹,发展跨越电感在功率引线为零[1]。

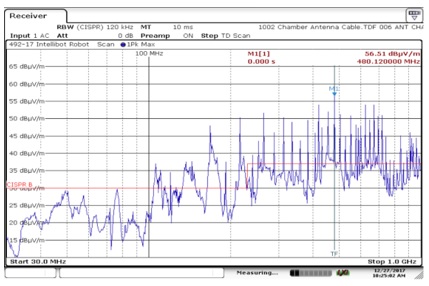

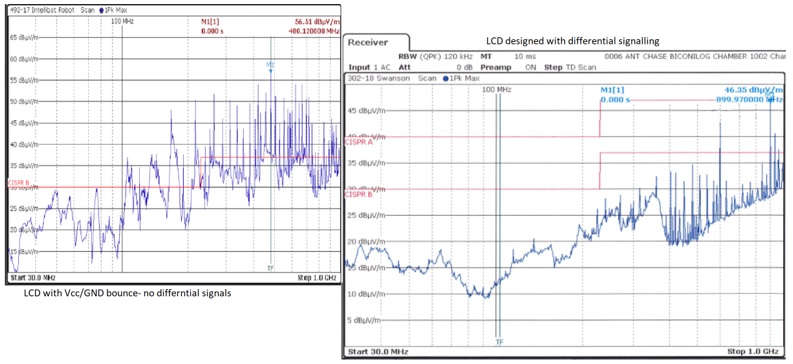

机器人系统更新了一个新的液晶显示器,它使用差分信号接口。LCD驱动器PCBA采用Renesas Synergy微控制器,具有176引脚LQFP封装(典型的寄生电感~7nH到10nH)。图12所示的电磁干扰响应比较了新的液晶显示器与原来的液晶显示器Rev A,它有地弹。带有电源和地面反弹的LCD Rev A显示多个噪声峰值越过CISPR B类限制(如图12所示的红线)。新的液晶显示器,差分信号,显示只有少数噪声峰值越过CISPR B类限制(图12中的下红线)。与原来的Rev A版本相比,提高了约20分贝。使用更新的液晶显示器,电磁干扰发射峰值完全在CISPR A类限制内(图12上红线,右侧图像)。

图12: 3米电磁干扰测量-前水平-液晶显示器Rev A(左)与差分信号的新液晶显示器(右)

如图所示,差分信号是一个非常好的解决方案,以减少由电源和地面反弹产生的电磁干扰。唯一的缺点是差分信号需要两根电线,两个连接器引脚,两个驱动器和两个接收器,这增加了额外的设计成本。

结论与总结

这些ic在设备级产生的电磁干扰问题可以耦合到PCB上,然后进入系统。这些EMI问题将导致产品延迟以及产生额外的遵从性测试成本。由于IC封装的固有电感,开关瞬态所涉及的频率对于分立电容来说是太高的。增加平面电容过滤高频噪声只能部分解决这类问题。如果设计额外成本是可以接受的,差分信号是一个适当的解决方案,以减轻供应和地面反弹。作为一种权衡,正是这些开关瞬态也可以迫使设计者使用寄生电感较低的BGA封装。

参考文献

Lee Ritchey, John Zasio,和Kella Knack,第一次正确:关于高速PCB和系统设计的实用手册,高速边缘,2003年,第1卷。

[2] D3uzseaevmutz1.cloudfront.net。[网上]下载地址:https://d3uzseaevmutz1.cloudfront.net/pubs/misc/PackageGuide5.pdf

Eric Bogatin,简化信号和电源完整性,Prentice Hall, 2010。

关于地面反弹和如何测量它。可以在:https://blog.teledynelecroy.com/2018/08/about-ground-bounce-and-how-to-measure.html

Michael Lamson,“封装在IC设计过程中占据中心舞台”,电子设计,1998年6月8日。David Shear,《重新进行地面弹跳试验》EDN, 1993年4月。