多年来,关于通道口目前的承载能力的文章很少。我相信,这是因为还没有切实可行的方法来测量或预测通道的温度。我们盲目地认为通道口的温度是由通道口的电流决定的,并据此进行了板的设计。板设计师通常使用以下三种策略之一来解决通径大小的问题:

- 简单地说,不要允许通孔携带更高水平的电流。将所有导体布线在单一的跟踪层上。

- 通过使用IPC 2152(注1)准则来处理当前的通径大小。

- 使用已知能够携带一定量电流的“标准”通孔,并并行使用多个通孔,根据迹携带的总电流所需的数量使用多个通孔。

IPC 2152明确赞同第26页的2和/或3:

通道口的横截面积应至少与导线的横截面积相等或大于进入通道口的导线。如果通孔的截面积小于导体,那么可以使用多个通孔来保持与导体相同的截面积。

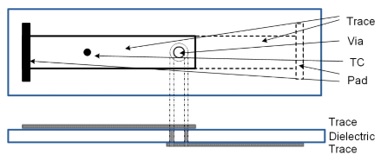

考虑图1所示的热模型(注释2和3)。它显示了一对76毫米(3.0英寸)长,0.69毫米(27 mil)宽,1.5盎司痕迹(1.0盎司电镀在0.5盎司轧制铜痕迹)在板的两侧由0.26毫米(10 mil)直径,0.03毫米(约。1.0 Oz.)电镀通过。通径与导线的传导截面积大致相同。板子比痕迹宽几毫米。迹线层之间的介电层为1.6 mm (63 mil) FR4。热电偶模型(图1中的TC)放置在顶部轨迹的中点附近。这样做的目的将在后面描述。

图1

带通径的迹热模型。(规模)

如果我们假设迹是连续的,没有通径,并且我们对迹施加4.75安培的电流,基于TRM的模拟得到的最大迹温(不是温度变化)约为72.8摄氏度。如果我们用通径模拟板,热电偶处的模拟温度仍然是72.8摄氏度,而通径处的温度是70.1摄氏度(注4和5)。

所以,现在,有三个问题需要你思考:

1.为什么通径温度比迹温低?

2.如果我们对有通道口的模型施加6.65安培,在热电偶TC处测得的迹温将约为114.2摄氏度。通道口的中点温度将是多少?它会高于、等于或低于TC的114.2摄氏度吗?

3.如果我们将通径扩大到5.0 mm (200 mil),而不改变通径,并应用更多的电流,比如8.55安培,TRM模拟表明TC处的温度将是44.8摄氏度。通径温度会发生什么变化?(注意,8.55安培可以在不到1.0秒的时间内融化27毫米宽的痕迹!)

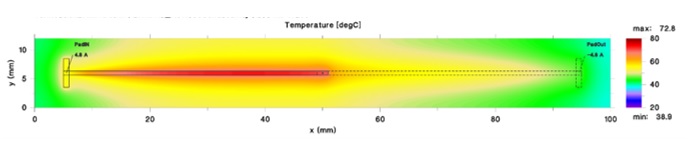

在这里所模拟的情况下,由于导线和通径的带电流截面积大致相同,通径温度将为不到跟踪温度!原因可以追溯到IPC 2152报告的一个令人惊讶的结果。内部的痕迹冷却器比等效的外部痕迹。这是因为板材料的导热性优于空气的导热性(对流)。因此,通孔比导管更有效地冷却,而且它们的温度更低。这个模拟的热剖面如图2所示。最大轨迹温度大约是衬垫和通径之间的中间位置(在热电偶处,TC)。

图2

模拟的顶部迹层在4.75安培时的热分布。

如果我们将电流增加到6.65安培(而迹温增加到114.2摄氏度),通径温度仍将低于迹温。模拟显示通过温度将是摄氏108.2度总是具有等效载流横截面的温度低于迹温。

那么,如果我们增加轨迹宽度和电流,让通径完全相同,会发生什么?增加的电流使通径温度升高。但事实证明,通径温度不会比迹温高很多,不管迹温是多少。其原因是通径长度与迹宽相比非常短,而迹成为通径的强散热片。因此,在这个模型中,迹温为44.8℃,而通径温度约为48.1℃,比迹温高约3.3℃。这比轨迹温度要高,但不是很多,特别是考虑到8.55安培会融化与通径相同大小的轨迹。

结论

从上面得出的不可避免的结论是,传统智慧是错误的!电流不能决定通道口的温度,相关的轨迹可以。只要跟踪的大小合适,可以处理电流,即使是单一的普通通径也足以在跟踪层之间转换。原因是通道口和痕迹之间铜的热导率为通道口提供了一个重要而有效的散热器。通路不可能比轨迹更热。

这并不意味着我们在设计通孔时不应该保守。然而,它确实表明,通孔不需要像我们想象的那么大,也不需要有那么多。

实证验证

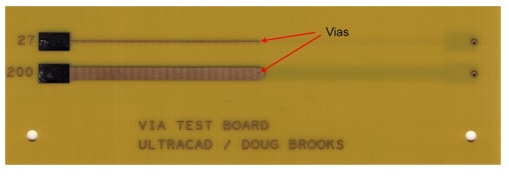

如果有什么结论是迫切需要的“给我!”这是它!约翰内斯和我知道我们需要建立一个真实世界的测试板来证实这些结果。质子电路公司(WA和AZ)慷慨地提供了一些测试板(图3)(注6)。

测试板的相关部分如图3所示。该板约60密耳厚FR4。该板包含0.5盎司铜,名义上镀1.0盎司额外铜。他们比较了两条轨迹,一条名义上是27密耳宽,另一条是200密耳宽。每个痕迹都是6.0英寸的长度,一半在顶层,一半在底层。有一个10毫米直径镀通过连接顶部到底部。10mil直径经镀至1.0 Oz.与27mil导线的导体截面积大致相同。重要的是要注意via结构在每个跟踪中是相同的。木板靠四角上的四个螺丝支撑在离胶合板表面2.5英寸高的静止空气中。测试后,该板被切片,以测量模拟的实际尺寸。

图3

通过测试板的相关部分

我们分别在两种不同的电流下模拟了这两条轨迹,并将温度结果记录在表1中。然后我们将同样的电流应用到这些轨迹上,用精密热电偶测量温度。实际温度记录在表2中。

Via温度模拟结果 |

||||

跟踪宽度(千) |

电流(A) |

跟踪Temp. oC |

通过Temp. oC |

通过T / T痕迹 |

27 |

4.75 |

72.8 |

70.1 |

96.3 |

27 |

6.65 |

114.2 |

108.2 |

94.7 |

200 |

4.75 |

30.8 |

31.8 |

103.2 |

200 |

8.55 |

44.8 |

48.1 |

107.4 |

表1

仿真结果。

管道试验测量结果 |

||||

跟踪宽度(千) |

电流(A) |

跟踪Temp. oC |

通过Temp. oC |

通过T / T痕迹 |

27 |

4.75 |

66 |

64.5 |

97.7 |

27 |

6.65 |

114 |

109 |

95.6 |

200 |

4.75 |

30.5 |

31.5 |

103.3 |

200 |

8.55 |

40.5 |

44.5 |

109.9 |

表2

测量测试结果。

这里有两个特别重要的观察:

1.首先,一个6.6安培的电流通过27 mil宽的轨迹,结果通过温度109oC当更高的8.6安培的电流在更大的(200密宽)迹线中会产生一个多温度只有44.5度oC.这证实了它是跟踪那就是控制温度。

2.实测数据(表2)与模拟数据(表1)非常接近。这使我们相信,模拟方法是在复杂情况下预测温度的一种可行方法。

笔记

1.IPC 2152,“印制板设计中电流承载能力的确定标准”,2009年8月,IPC, IPC

2.这里报告的结果来自Brooks, Douglas G.和Adam, Johannes的《PCB痕迹和通过电流和温度:完整分析第二版》第7章“通过温度”,2017年,可在亚马逊网站上购买。

3.本文中的所有热模型及其解决方案都将基于模拟工具TRM(热风险管理)。TRM是由亚当研究公司总裁约翰内斯·亚当博士(www.adam-research.com).TRM最初的构思和设计是为了分析电路板上的温度,考虑到完整的轨迹布局和可选焦耳加热,以及各种组件及其自身对热产生的贡献。了解更多关于TRM的信息http://www.adam-research.com.

4.无论导线是否存在,热电偶处的温度都近似于迹的温度。

5.这个温度比从IPC表中读取的温度要高,因为在这个模拟中(1)迹线更短,(2)板更小,(3)板材料与IPC分析中使用的不同。由于计算原因,via模型需要比IPC板更小。参见上文注释2第7.2节,第82页。

6.上面的仿真模型显然是基于这个通过测试板。早期的研究让Johannes和我意识到我们需要真实世界的板子来证实早期的结果。